| CPUは何故焼ける? −−−−−−− 伝熱材選定シミュレーション −−−−−−−− |

計算モデルは、CPUクーラは冷えてもcoreは熱いの計算モデルで伝熱材比較だ。 私自身、実際には使った事のない材料ばかりだが、使っていなくとも簡単に使えるのがシミュレーション。 この結果は、あくまでも計算だから、実際には違っているかも知れないが、大きく違っていることもないだろう。 |

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

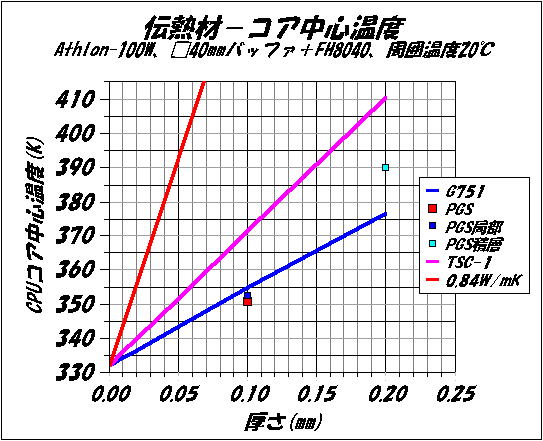

結果は、この通り  シリコーンコンパウンド 当たり前のことだが、熱伝導率の順で、G751、TSC-1、0.84W/mK品の順となった。 コア中心温度100℃は、G751で厚さ0.18mm、TSC-1で厚さ0.10mm、0.84W/mK品で0.03mm、塗り方が厚いと、急激にコア中心温度は上昇する。 0.84W/mK品をコア部に使うのは、ちょっと問題有りだが、熱伝導率2W/mK以上で、延びの良い、塗りやすいものなら良いのではないだろうか。 塗り方と当たり面の表面状態次第ではあるが、PGSグラファイトシートよりも良い結果が出せる。 ちなみに、PGSグラファイトシート以上の性能を得ようとすれば、G751で0.08mm以下、TSC-1で0.05mm以下、フツーのヤツで0.015mm、コピー用紙1枚の厚さが約0.1mmだから、塗ってグリグリ、気泡や余分なモノを滲み出させる。 当たり面の状態が良好であることが前提だが、表面積の小さなコアだけが対象なら、厚さ0.02mm以下も可能、余程の不器用で無い限り、失敗することはあるまい。 世の中、コア欠け防止、或いはCPUコア周囲からの放熱強化を謳い文句に安定板が大流行。 もし、安定板の厚さとコア高さを比べた時に、安定板の高さが高かったら、どうするのだろうか..... 良く解っていらっしゃる諸兄ならば、安定板の面を削り、コア高さに合わせて微調整。 もし、そのギャップを普通の0.84W/mKシリコーンコンパウンドで埋めようなんて考えると、何も告げずにCPUは御他界される。 なお、雷鳥のゴム足を押し潰すだけの度胸が無い方も、同じ憂き目を見ることになるから、安定板だけの話では無い。 PGSグラファイトシート 確かに、高い伝熱性能を持つが、高性能なシリコーンコンパウンドが手に入る今となっては、驚異的なモノではない。 驚異的な熱伝導率は面方向の話、厚さ方向の熱伝導率はその1/100以下。 それでも、G751の熱伝導率以上だが、厚さ0.1mmが足を引っ張る、しかも柔軟なシートと言っても所詮は固体の箔、伝熱面に粘り着くシリコーンコンパウンドとは訳が違う。 CPUコア表面とバッファ表面の平面度が共に良好で、ある程度の面圧がないと、完全密着は有り得ないから、カタログ性能を100%発揮させるのは難しいだろう。 シリコーンコンパウンドを薄く塗ることができれば、わざわざ使用する程のことは無い。 それでも、上手く塗れない、あるいは上手く塗れたかどうか心配な方には、何とか焼き鳥作らずに済むので、お勧めする。 それと、お金の使い道に困っている方は、是非ともお使い頂きたい!! なにせ、重さで、金地金の6〜8倍、面積で見れば、1万円札よりも更に高価なのだから.... 直接、サンプル価格を問い合わせたこともあるが、元の値段も高いのだ、メーカーさんはホントに売る気があるのだろうか.... ちなみに、シリコーンゴンパウンド−金の比較 G751−1.02倍、 TSC-1−0.06倍、 SCH-20−0.06倍 面方向の驚異的な熱伝導率を活かすことの有効性 コアサイズのPGSと安定板サイズのPGSで、コア中心温度の差は僅かに1.8℃、確かに効果はあるが、思った程ではない。 シミュレーションでは、バッファ全面にPGSが密着したとしての結果だから、実際には体感出来る程のものではないだろう。 この原因は、僅か0.1mmのその厚さ、いくら熱伝導率が優れていても、ペラペラの0.1mmでは運べる熱量はしれている。 良く考えると、銅だったら厚さ0.2mm、アルミだったら0.3mmの薄膜がバッファに貼り付いたのと同じでしかない.... PGSグラファイトシート積層品 熱伝導率は250〜300W/mK、シリーコンラバーの柔軟性で密着もバッチリ、最初はこれこれと喜んだが、厚さ方向の熱伝導率を計算してみると、TSC-1よりは上、ところが、厚さは0.2mm、グラフを見ていただければお判りの様に、core中心温度は約120℃、こんがり焼き鳥一丁!! 僅か0.2mm挟んだだけで約60℃の温度差、伝熱材の性能よりも、とてつもなく大きい熱流束が悪いのだ、 今回私の出した結論 ・塗りの技さえあれば、高性能なシリコーンコンパウンドが一番効く 驚異のPGSグラファイトシートなれど驚異のデータは方向違い ・高性能なシリコーンコンパウンドであっても、盛り上げると焼き鳥 ・安定板は、躓かないよう、必ず使用前に厚さ調整 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

伝熱材選定シミュレーション計算結果(数値はCPUコア中心温度、単位:K)

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

このホームページは日本国著作権法により保護されています。 無断転用はお断りします。

トップページへ/戻る

|

ご意見/ご感想はこちらまで |