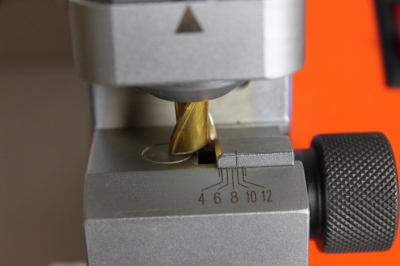

4〜13mm、2枚刃、3枚刃、4枚刃のエンドミル底刃の

再研ができる。

すくい角や逃げ角度は調整できない

刃の厚さは1番穴のガイドを回転させ調整することで調整可

再研量は、シムで調整可

ホルダーは2枚刃4枚刃兼用と、3枚刃用の2種類

挿入する。

通常のERコレットとは逆に使用する。

なお、ERコレットは、細い側の内径が仕上げられており、

コレットチャックに使用するコレットとは別物だ

エンドミル径に合わせて調整し、ホルダーのキャップを

締め込んでエンドミルの位置を固定する。

実は、ここでの位置決めが重要で、再研前の刃列びを

見て刃の向きをよく考えておかなければならない。

(3枚刃、4枚刃の場合には底刃中央が残らない場合がある)

機械の1番穴に挿入するだけできちんと削れる

180°方向を変えて2回削る

なお、4枚刃の場合は、2ヶ所に深い溝、残り2ヶ所に

浅い溝が削り出される、3枚刃の場合は1ヶ所に深い溝、

残り2ヶ所に浅い溝が削り出されるようになっている。

ゆっくり削り込まないと薄い部分に研削焼けが起き、

焼きが戻ってしまう。(画像は悪い例)

2番穴の受け台は70〜80°回転できるようになっており、

2枚刃の場合は4T〜2T目盛りの間を回しながら削る

(なお、3枚刃の場合は4T〜3T目盛り間

4枚刃の場合は4Tに固定)

2番穴に挿入、180°方向を変えて2回削る

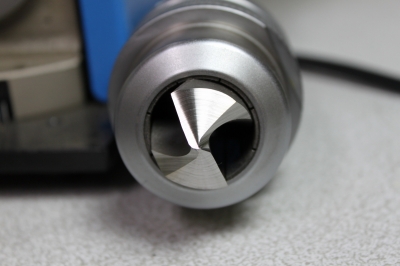

丁度ドリル刃先の逃げ状に完成

市販エンドミルのようにハッキリした逃げ面の3番を

大きく取る場合は、卓上グラインダーで削ればよい

3番穴に押し込んで刃付けする

ただし、底刃中央が削れるよう、刃を一枚だけ長くするのに

一寸したこつが必要

右に寄せて押し込めば、

刃面は短く、左に寄せて押し込めば刃面は長くなる。

穴の内部にダイヤモンドホイールが見える

3枚刃や4枚刃もご覧の通り

3枚刃や4枚刃もご覧の通り慣れれば2〜3分で再研できる

エンドミルの再研ついでにドリルの再研にも挑戦

小径ならドリルドクターでも可能だが、太いドリルは手研ぎしか方法がなかった。

この研磨機はERコレット使っているので、プラスチックや楔板状のコレットを使ったものよりも明らかに高精度

13〜30mmのドリルが鉛筆削り感覚で再研できる。

ER40コレットを使用

通常ER40は26mm迄だが、この研磨機用に26〜30mm迄の

オーバーサイズのコレットが存在する。

ローソク錐は研げないが、先端角とチゼル幅は調整可能

中古で手に入れたもので、このまま使えないことはないが、

どうも研ぎ目が気に入らない。

再研することに....

ホルダーを棒レンチで締め付け

ドリル、コレット、ホルダーの組立方法は、

上記のエンドミル研磨機と同様に行う。

180°差し替えて再び回すと刃先は完成

180°差し替えて再び回すとシンニング完成

慣れれば1〜2分で殆ど何も考えずに完成